دما یکی از هفت واحد اساسی دستگاه بینالمللی یکاها (SI) است. به طور کلی، معروفترین واحد اندازهگیری است و به علاوه، مهمترین واحد برای تمام فرآیندهای تولید است. تقریبا یک-سوم از تمام نقاط اندازهگیری در تاسیسات پردازش و فرآیند، اندازهگیریهای دما هستند. برای تعریف واضح و مشخصی از دما، دو نقطه ثابت و یک مقیاس خطی مورد نیاز است. مقیاس سلسیوس با علامت یکای °C معمولا از همه معروفتر است.

منشاء و مبدا این واحد از نقاط ثابت دمای آب است. نقطه انجماد و نقطه جوش آب انتخاب شدهاند و فاصله بین این دو، به صد بخش تقسیم شده است.دومین واحد رایج کلوین است که با نماد یکای K نشان داده میشود. در کلوین، نقطه ثابت پایین، پایینترین نقطه دمای ممکن فیزیکی انتخاب شده است که به آن صفر مطلق گفته میشود و مقدار صفر یا 0 به آن تخصیص داده شده است. تقسیمبندی آن مشابه آب انتخاب شده است.

به این شکل صفر مطلق -273.15°C است.

0°C=273.15K

در عمل، اطلاعات دما با واحد °C ارائه میشود. برای تفاوتهای دمایی، معمولا از واحد کلوین K استفاده میشود.

اصول اندازهگیری

دما، آثار فیزیکی بسیاری روی مواد و متریالها دارد. به طور مثال:

- با مواد جامد و مایع، به تغییرات در حجم و طول منتهی میشود.

- با مواد گازی در محفظههای بسته، به تغییرات فشار منتهی میشود.

- با نیمهرساناها و فلزات، مقاومت الکتریکی را تغییر میدهد.

این یعنی انتخاب و گزینههای زیادی برای اندازهگیری دما وجود دارد. برای کاربردهای صنعتی، در عمل، روشهای تماسی از همه بیشتر استفاده میشود. این شامل دو مورد زیر میشود:

- ترمومترهای (دماسنج) تماس مکانیکی

- ترمومترهای تماس الکتریکی

ترمومترهای تماس مکانیکی

ترمومترهای تماس مکانیکی عبارتند از، به جز ترمومترهای شیشهای مشهور که طول ستون مایع به خوانش دما منجر میشود، سیستمهای بسته پر شده از مایع یا گاز که فشار داخلی، تابعی از دماست. ترمومترهای انبساط فلز (بیمتال یا دو فلز) هم به این دسته تعلق دارند.

ترمومترهای مکانیکی، یک طراحی ساده، مقاوم و قابل اطمینان دارند. برای کارکرد خود، نیازمند یک منبع انرژی خارجی نیستند. برای ترمومترهایی با عقربه، از سیستمهای بای متال یا سیستمهای فشار گاز-فنر استفاده میشود.

ترمومترهای مایع در شیشه

برای تکنولوژی اندازهگیری فرآیند، ترمومترهای مایع در شیشه اهمیت کمتری دارند. این ترمومترهای برای کالیبراسیون و به عنوان یک استاندارد برای دیگر اندازهگیریهای دما بسیار مناسب هستند. همچنین از نظر دقت بالا و اطمینانپذیری بالای خود برای نمایش دمای محلی در آزمایشگاهها نیز مطلوب هستند.

ترمومترهای انبساط مایع

ترمومترهای انبساط مایع (liquid-expansion) بر اساس همان اصل کارکردی ترمومترهای شیشهای کار میکنند. در اصل، مشتمل بر یک لولهی غوطهور با یک ظرف فشار و نمایشگر هستند. هر دو بخش از طریق یک کاپیلاری به یکدیگر متصل هستند. ظرف به عنوان بخش فعال لوله غوطهور در نظر گرفته میشود و با مایع به عنوان سیال انبساطی پر شدهاند.

انبساط مایع به افزایش فشار در سیستم بسته منجر میشود. تغییر فشار توسط سیستم اندازهگیری فنر نمایش داده میشود. مایعات استفاده شده معمولا الکلهای صنعتی هستند.

ترمومترهای انبساط گاز

ترمومترهای انبساط گاز، یک موقعیت کلیدی در تکنولوژی اندازهگیری فرآیند دارند. درست مثل ترمومترهای سیال، انبساط حرارتی یک حجم بسته، توسط سیستم لوله بوردون نمایش داده میشود.

گاز پرکننده معمولا مشتمل بر نیتروژن خشک با یک فشار سیستم 40 تا 130 bar است. به این شکل دماهای بین -80 °C تا 600 °C میتوانند اندازهگیری شوند.

ترمومترهای بیمتال (دوفلزی)

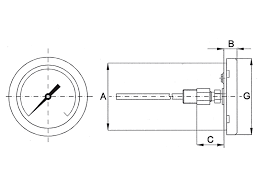

ترمومتر بیمتال اساسا از یک لوله غوطهور با یک پیچه بای متال جوشدادهشده و یک واحد نمایش با صفحه و پوینتر قرار گرفته روی آن تشکیل میشوند. چرخش 270 درجهای پیچه بای متال، مستقیما از طریق یک محور (شفت) به پوینتر مخابره میشوند.

پیچه بای متال از دو نوار فلزی که محکم بهم وصل شدهاند تشکیل میشود که نرخ انبساط دمایی آنها با هم متفاوت است.

این نوارها به شکل پیچه، پیچیده میشوند. با انتخاب یک طول پیچش، ترکیب قطر و متریال، ترمومتر به شکلی تنظیم میشود که بازه دمای اسمی متناسب با چرخش 270 درجه است.

با انتخاب ترکیبات متریالهای مختلف برای نوار بای متال، بازههای مقیاس بین -100 °C و +600 °C را میتوان انتخاب کرد. طراحیها و ابعاد در EN 13190 تعریف شدهاند.

ترمومترهای کنتاکت الکتریکی

ترمومترهای کنتاکت الکتریکی هر روز مهمتر از قبل میشوند. در تضاد با ترمومترهای مکانیکی، سیگنالهای خروجی را میتوان مخابره، نمایش، ضبط و پردازش کرد. به علاوه، طراحی و ابعاد را میتوان با وظیفهی اندازهگیری به دلخواه تطابق و هماهنگ کرد. در این زمینه، ترموکوپلها و ترمومترهای مقاومتی علاوه بر چند مورد دیگر قابل توجه هستند.

ترموکوپلها

ترموکوپلها از اثری به نام اثر سیبک (seebeck) بهره میگیرند.

از سیمهای دو فلز متفاوت تشکیل میشوند که در یک انتها به یکدیگر متصل شدهاند. یک تغییر دما در نقطه اتصال به یک نیروی محرکه الکتریکی (EMF) در دو انتهای باز منجر میشود و در نتیجه به تغییری قابل اندازهگیری در ولتاژ منتهی میشود.

ترموکوپلها مناسب دماهایی از -200 تا تقریبا +2000°C هستند و در نتیجه مناسب اندازهگیری دماهای بسیار بالا هستند.

ترمومترهای مقاومتی

سنسورهای مقاومتی از این اثر استفاده میکنند که مقاومت الکتریکی یک متریال، به عنوان تابعی از دمای آن تغییر میکند.

این تغییر مقاومت قابل اندازهگیری است و سپس به دما تبدیل میشود. دو نوع مختلف سنسورهای مقاومتی وجود دارد: سنسورهای متالیک (فلزگون)، عموما پلاتین (Pt100, Pt1000) و سنسورهای نیمهرسانا (NTC, PTC). هر جایی که نیاز به دقت بالا و دریفت پایین باشد، از ترمومترهای مقاومتی Pt100/Pt1000 استفاده میشود.

سنسور Pt100/Pt1000 یک مقاومت از جنس پلاتین است، که در دمای 0°C، مقاومت 100 اهم یا 1000 اهم دارد و مقاومت آن با افزایش دما افزایش پیدا میکند.

معمولا سنسورهای کلاس دقت A یا B، بر اساس DIN EN 60751، برای دستگاههای اندازهگیری دما استفاده میشوند.

انحرافات مجاز بر اساس DIN EN همگی مقاومتهای اسمی هستند در:

class A: +/- (0,15+0,002 x [ t ] ) °C

class B: +/- (0,3 +0,005 x [ t ] ) °C

کلاس A نیازمند ترمومترهای پلاتینی در بازه بین -200°C و +650°C است، کلاس B بین -200°C و +850°C.

ترانسمیترهای دما

ترانسمیترهای دما با یک سیگنال الکتریکی برای اندازهگیری فرآیند مرتبط به عنوان سیگنال ورودی ارائه میشوند. این سیگنالهای مقاومت یا ولتاژ، به سیگنالهای استانداردشده توسط ترانسمیتر منتقل میشوند. این یعنی پایههای بلندتر بدون تغییر در سیگنال ممکن هستند و از تداخل کابل یا دریفت بالقوه جلوگیری میشود.

طراحی ترانسمیترها به حدی جمع و جور است که میتوان آنها را به سر اتصال ترمومتر تعبیه کرد، یا از طریق پایه سرامیک روی اینسرت اندازهگیری یا در روکش پوشش سر.

ترانسمیترهای دیجیتال «هوشمند» امکان اتصال به تمام Pt-sensorهایی که از نظر تجاری موجود هستند را فراهم میکند و میتوان به سادگی به شکل آنلاین از طریق یک رابط محلی یا HART یا Profibus پارامتردهی کرد.

برای ترمومترهای عقربهای، مثل تمام ترمومترهای فنری و بیمتال (دوفلزی)، نیازمندیها و تستها در EN 13190 تعریف شدهاند.

برای ترمومترهای مقاومتی، همچون اینسرتهای اندازهگیری، تمام نیازمندیهای مرتبط در استاندارد DIN 43762 توصیف شدهاند.

یک مرور بر مقادیر بنیادی و انحرافات محدودگر مجازِ ترمومترهای مقاومتی کلاسهای A و B و اطلاعات بیشتر در مورد تلورانسها در استاندارد DIN IEC 751 تعریف شده است.

بازههای اندازهگیری / بازهی نمایش

استاندارد EN 13190 ذکر شده در بالا، برای ترمومترهای عقربهای، بازه اندازهگیری و بازه نمایش را تعریف کرده است. بازه اندازهگیری باید همیشه دو-سوم از بازه نمایش باشد. مثلثها در لبههای مقیاسها برای علامتگذاری شروع و پایان بازه اندازهگیری استفاده میشوند.

کلاسهای دقت

ترمومترهای عقربهای به دو کلاس دقت تقسیم میشوند: کلاس یک و کلاس دو.

اطلاعات در مورد کلاسهای خطا با ارجاع به بازه مقیاس و بازه اندازهگیری در EN 13190 تعریف شده است.

اطلاعات با واحد °C ارائه شده است. برای ترمومترهای مقاومتی الکتریکی، کلاسهای تلورانس A و B مطابق با استاندارد DIN IEC 751 تعریف شدهاند. دقت، یا در واقع خطای اندازهگیری اندازهگیری دما، نه تنها به دقت بنیادی دستگاه اندازهگیری و کالیبراسیون بستگی دارد، بلکه قطعا به اجرا و انتخاب روش اندازهگیری بستگی دارد.

هر چقدر انتقال گرما از فرآیند به سنسور اندازهگیری بیشتر باشد، عدم قطعیت در اندازهگیری کوچکتر خواهد بود و دمای نهایی پایدار سریعتر محقق میشود.

دستگاههای اندازهگیری دما مخصوصا همیشه در محفظههای مایعات از نظر گرما پایدارشده یا کالیبراتورهای خشک (dry) تنظیم و کالیبره میشوند.

پایداری اندازهگیری

پایداری اندازهگیری تمام دستگاههای اندازهگیری دما استفاده شده در فرآیند، ممکن است دچار اختلال شود. به خصوص در مورد دماسنجهای بیمتال (دوفلزی)، لرزشها و ضربات ممکن است به اندازهگیریهای اشتباه یا معیوب منجر شود. دماسنجهای انبساط گازی در چنین شرایط محیطی مناسبتر هستند چون سیستم اندازهگیری آنها پایدارتر است.

گذار (transition) یا پاسخ زمانی

در مورد تغییرات دما، پاسخ زمانی (time response) مهم است. یک اندازهگیری دقیق دما همیشه نیازمند مقداری زمان برای انتقال حرارت بین دمای فرآیند و دماسنج تماسی است. این زمان سازگاری به این موارد بستگی دارد:

- نوع و طرح سنسور دما

- نوع متریالی که قرار است اندازهگیری شود

- نرخ دبی سیالی که قرار است اندازهگیری شود

اگر مقدار دما، به دلیل غوطهور شدن دماسنج، به شکل ناگهانی تغییر کند، تنها با قابلیت گذار (transition) کم کم واکنش نشان میدهد.

بیشتر بخوانید: برای مشاهده محصولات proximity sensor کلیک کنید.

تاثیر دما

با غوطهور کردن دماسنج تماسی، حرارت از سیالی کم میشود که قرار است اندازهگیری شود. این مساله به خطای اندازهگیری منجر میشود که هر چقدر بزرگتر باشد، انتقال حرارت از فرآورده به دستگاه اندازهگیری بیشتر خواهد بود.

در مورد ترموولهای بزرگ و فلنج با دیوارهی ضخیم، یا عمق غوطهوری ناکافی سنسور اندازهگیری در سیالی که قرار است اندازهگیری شود، انرژی گرمایی از طریق متریال، به نقطه اندازهگیری هدایت و منتقل میشود.

این انتقال حرارت بین دماسنج و دیوارهی لوله کنار آن و قطعاتی که در معرض هوای محیطی هستند هم با رسانش یا تابش و هدررفت گرما، روی نتیجه اندازهگیری تاثیر میگذارند. دماسنجها باید به شکلی انتخاب و چیده شوند که خطای اندازهگیری که به این دلیل ممکن است رخ دهند، تا حد ممکن کم و کوچک حفظ شوند.

اندازهگیریهای دمای روی سطوح

اندازهگیری دماهای سطحی عموما کاری سخت محسوب میشود. چندین نیازمندی باید محقق شود:

- یک انتقال گرمای خوب و یکپارچه بین فرآورده و مثلا سطح لولهی پیرامون آن

- انتقال حرارت از سطح لوله به سنسور باید تا حد ممکن خوب باشد

- اتلاف گرما از دماسنج باید تا حد ممکن پایین باشد.

اولین نیازمندی باید توسط فرآورده، سیال، فرآیند یا تکنولوژی پردازش محقق شود.

برای محقق ساختن دومین نیازمندی، یک سیستم گیره یا کلمپینگ متالیک فرم-فیت ضروری است، و برای سومین نیازمندی، یک آستین عایق باید جلوی اتلاف گرما را بگیرد.

سنسور دما در تکنولوژی clamp-on (کلمپ-آن) به شکل فوقالعادهای تمام نیازمندیهای دستگاهها برای نظارت مطلوب بر دمای سطح (به ویژه برای پردازش و فرآوریِ استریل) را محقق میکند.

برای نصب روی لولههایی با قطر خارجی از 4 تا 104mm، دماسنج مقاومتی در تکنولوژی clampon روی یقه لوله هم ارائه میشود. روی لولهها با قطرهای خارجی از 57 تا 200mm میتوانید با استرپ یا نوارهای محکمکننده، نصب کنید.

دماسنج مقاومتی برای اندازهگیری دمای سطحی، دماها را در مخازن و لولهها اندازهگیری میکند.

دما توسط یک المان اندازهگیری Pt100 پاسخ سریع اصلاحشده حس میشود (سنس میشود). دقت دستگاه با طراحی برای ایزولاسیون حرارتی، به حداکثر خود میرسد. انتقال گرما با بارگیری فنر اینرست اندازهگیری، بهینهسازی شده است.

استفاده از سوکت weld-on یا weld-in، باعث میشود که نصب بسیار راحت و سرراست شود.